- 车界论坛

永不失电的增程式温控车的迭代与崛起

- 发布日期:2022-09-20

- 打印

从超市买来的活鱼,水果、蔬菜,冻品经历了从源头到餐桌,需要温控一路“保驾护航”,就是要让它保持新鲜!

--题记

近年来,随着人们对高品质食品的需求越来越旺盛,大家对带有温控物流的需求也越来越迫切,特别是到直营店购买产品都会看看商品标签,从之前的看看是否过期,到现在看看是否是当天的食品,生鲜电商的兴起大幅提升了冷链物流的需求,而以“预制菜”为首的产地经济,也进一步推动从产地到销地的冷链物流设施建设,进而推进供应链数智产品的成熟加速温控产品的分散式推进。

一、项目需求背景

2021年,中国冷冻市场流通总量8万亿,冷藏车保有量29万辆,预计到2025年达到11.8万亿,冷藏车增长至接近60万辆,但即使快速增长到这个水平也远远没有达到发达冷链市场每万人20台的装备力量,温控市场依然还是投入和产出极不对等行业。

我们曾经和项目发起人及业内相关人士聊过,之前销售温控设备时候遇到过一个开了20年冷链运输的老司机王师傅,他说冷链运输需要预先打冷,除霜,加热和持续的温度获得,每次接单上路都是一路辛酸与苦累,对于叶蔬而言,提前预冷尤为重要,如果这个环节做不好,后面装车后怎样保鲜都无济于事。如果拉的水果,在装车前已经预冷过了,那么装上车之后打冷的时间也可以隔得稍微久一点。”王师傅如是说。预冷就是在种植基地,果蔬被采摘后,便以最快速度被送入预冷冷库,温度为0℃~4℃。冷藏车预冷打冷一个小时大概需要30-50元的油钱,如果能装到预冷过的果蔬,便是司机们最期盼的,因为这样可以节省几次打冷,司机就不会太费时费力费钱了。特别是夏天,王师傅表示最不愿意拉没有预冷过的货物。因为夏天车厢内热度高,空气流通不畅,温度很不好通过打冷降下来,有时因为时间紧急,可能想降温都降不下来,温控效率不佳。另外,没有预冷过的常温货物其实也不好打冷,只能是打开温控设备放一下风,把里面的热气吹出来,降一下温。其次,打冷温度的设置也是需要经验的。就比如说:萝卜、茴香、青葱、大白菜、小青菜、小油菜、菜花需要打冷0℃~3℃;马铃薯、四季豆、干豆、丝瓜、苦瓜需要打冷2℃~6℃;黄瓜、甜瓜、夏西葫、冬瓜、红番茄、青椒的打冷温度为5℃~10℃;西瓜、南瓜、茄子 打冷至8℃~13℃;大蒜-4℃~2℃;姜则是12℃~16℃。有时还要根据采摘时水分与湿度,根据经验调整温控设置模式,或者有时重复打冷到负温度也会致使果蔬损坏。

在传统内燃机时代困扰我们的难题,随着科技的进步是否有完美的解决方式呢,特别是随着新能源电动汽车的不断发展与普及,智能化应用提升外,其电池组的续航能力也大幅提升,稳定提供温控持续运营能力成为应用开发者必需攻克的难题之一。物流运输的电动汽车对电池组续航里程能力和对运营过程平稳持续输出电服务的能力的要求尤为突出。而除了电池本身的续航能力外,SOC不足导致的运营过程失力,甚至是在运营环境下直接断电失电情况出现,较大影响了冷链环境下电动车批量使用。因此,我们需要在温度控制环境下的失电失力的影响因素进行技术分析,如何把温度控制经验通过算法和逻辑变成简单的操作,并能够持续和修正不同产品,不同环境温度下对温度需求和快速响应的操作模式。

东蒲联合科技(福建)有限责任公司(以下简称“东蒲联合科技”)专业技术攻关研发团队在福建省汽车工业行业协会的支持与配合下,协会充分利用相关资源辅于东蒲联合科技推动“利骋”新能源冷藏车项目技术攻关,对电动物流汽车在冷链环境下的失电影响及在电动车失电失力因素进行充分论证与分析,讨论如何在需要温控的环境下电动物流汽车保持住冷箱温度和货品品质,并反复试制验证,上路运行测试,校正技术参数,针对存在问题提出相应的保障措施。

二、现实选择与技术创新

我们发现温控物流汽车根据车身长度分为小型温控物流汽车和大型温控物流汽车,由于大型温控物流汽车无法进入城市市区范围内,而且获得温度的时间慢,因此在市区范围内只能由小型温控物流汽车进行物品配送。现有的小型温控物流汽车增加的制冷保鲜装备都是在现有车厢的基础上增加冷箱,在固有的容积内选择一台温控设备用于打冷和制冷和保持温度,在市区内运行的配送点都是相对有人流的中心位置,民用取电也比较方便,之前都使用在温控设备上增加一组电器系统,以方便在车内动力不能支持到温控设备制冷时,可以就近选用民用的220V或380V电源给温控设备供电即可为冷箱补冷,然而因为各自独立的系统故障都有可能导致温控设备无法得到用电保障而失电,在失电后不能确定什么时间可以补冷成功,以及什么时间可以继续投入运营,而对于温控设备重新补冷以后,货品质量和冷箱箱体内对于有形状产品同冷库交接时候都可能出现差异,而一旦出现货品质量问题,终端拒收货品就是大家最不愿意看到的,都是耗不起和赔不起。因此运营过程不失电,有质量稳定的输出电力服务能力成为温控车使用运营品质最最关键的指标之一,也是让城市小型温控物流车不能放心使用的核心问题。

要解决在温控环境下电动车运行中所存在的问题,只有在充分利用整车零部件协同开发优势,有效规划和选择温控设备、保温箱体、增程器的优势资源,增加温控设备以达到密闭的空间制冷,使增程在整车的能量管理和能源策略的选择上更加合理,从而实现智能温控下的使用模式操作。通过对实际运营场景的深入了解和把控,应对不同功率点的最经济工况和故障工况以及跛行工况,利用自身优势制定控制策略和能量管理逻辑,达到优化工况促使增程发电机兼顾到动力和运行两个部分,有效解决了现有运行过程中失电问题,进一步有效提升运营效率及客户使用满意度。

现有新能源车上使用的温控设备都是由传统温控设备的改造产品,需要用电驱动空压机形成温控基础上额外增加一套备电系统,以确保车在运营过程中因电器系统的故障而导致全面失电问题。制冷效果的核心取决于保温层和制冷性能。输入电快速制冷是温控设备在温控车的核心功能,温控设备的制冷效果上对冷箱内货品的保鲜温度、保鲜湿度、货品形状、冻品形状以及单品,进入车内制冷环境的维持时间都是需要靠温控设备制冷来保障。

轻型车的车长度身达到的5200×1700×2055cm,而车厢3240*1550*1440cm ,达到7.2个立方,由于温控环境下-25℃到+10℃是日常运行要求,须对车厢进行冷冻和保温系统升级改造,使得其达到A标要求的保温材料厚度在100mm以上,进行制作和工艺改造,经过制作内部空间只剩余5立方的小空间,而要达到快速制冷和保温要求,温控设备在制冷量,PTC加热速度,蒸发量和压缩机的选择上也是至关重要的。

目前电动物流车市场使用的温控设备是燃油温控设备改制成电驱动温控设备,压缩机排量在180~250cc之间,使用温控设备必须同时使用高压电和低压电,高压使用380V电源,对压缩电机进行驱动和停机,而对温控上器件的功能控制,调温,除霜,休眠,检测控制以及转备电则需要使用5V这种低压电源分开供电,给车内走线和布置提出了很高挑战,而温控设备又是车内唯一的制冷来源,因此给制冷设备摸清脾性给予足够的电源为冷箱不失冷提供保障。

温控设备的外机须有高压提供的供电电源,而高压部分来源于备用电瓶电源,也就有部分司机在实际送货时,打开电瓶电源后温控设备开机后就把电源分开,而下次打开就忘记搭线了,造成再次打开电机不能打开温控设备也不能打冷,光依靠内机无法制冷情况,因此我们把系统失电分为两级:1.系统的一级失电是动力系统失效,全失效;2.系统的二级失电是温控设备的电机不工作内机工作,不能致冷。

(一)系统级失电

常规电动车会根据车内的故障等级,而系统故障,BMS不能充放电时动力系统立刻断电,属于一级故障,需要报故障报修,不能运营;温控物流车装有温控设备,且温控设备由内机和外机组成,外机是电机带动压缩机,内机是风机,外机带动内机抽风并制冷,温控设备的故障包括了电机故障、冷凝器制冷剂不足以及其它部件损坏等;如正在运营发生故障,则需要呼叫拖车或推行到就近民用电启动备用发电设备(通常称备电),让温控设备工作并拨打救援电话;如正在运营发生故障,则需要行驶到就近服务站启动备用发电设备(通常称备电),让温控设备工作并拨打救援电话。

(二)基于现实的温控系统不失电构想

温控运输需要打冷,运价也比常规运价一般要高出3倍,而一些对特定要求的,如牛奶、牛羊肉卷等运输需要投入的费用甚至会高出5倍,而有些疫苗带菌类产品甚至要使用干冰做主要制冷辅助这样就使得在固定里程内的运价要高出10倍。因此就有部分运输司机以减少打冷来赚取运输能耗上的差价,目前已经投入使用的监控平台只是针对运营数据监控,并不能对实际运营的过程进行监管和保障,往往是到了后台提示温控设备温度打不上了,或者温控设备已经失去温度了,但是司机还是继续行驶同步报故障等任务执行完再去修理。因此我们针对温控环境下运营不失电对策与措施,是在电动温控物流汽车的基础上增设了增程发电装置,对驱动电池进行补电,对驱动电驱直接驱动,对温控设备直接制冷和控制,确保运营过程不失电以提高温控物流汽车的运营保障能力,ECU始终控制发动机和油箱供给在最经济工况下对电池补电,同时设计和规划发电机在电池最需要补电和最适合补电的SOC状态下补电,使得能量转换成电的比率达到最大,而在BMS出现故障整车失去电池动力保障时,使用增程发电机直接驱动电机进行工作,避免趴窝在现场产生昂贵的救援费用,同时增程发电机也代替了传统温控设备的备电电路,以确保冷箱温度,这样可进一步确保能够在找到维修点前完整执行完成单次运营,避免造成索赔和丢失客户的情况下,进一步提升运营效率。

(三)不失电的整体设计原则和系统架构

增程式电动车是使用大电池的基础上增加补电达到增程,正常工况下,增程在最经济工况和电池SOC体检后最需要补电的状态下,给电池补电;最经济工况是增程模式,即发动机转速维持在3000RPM,扭转在120NM下能够持续产生100A的电流补充,在电池SOC减少到10%以上30%的时候,存在如下工况选择:

1.启用高负载工况,启动能源分配和功率分配策略,即增程除了补电就是进行后驱电机的直接驱动。

2.在电池SOC低于10%增程是电流最大电压最优补电速度比平时快1.5倍以上。

3.增程直接驱动后驱动桥电机,而电池通过高压配电盒给温控设备供电,这样电池电量消耗速度是平稳道路全部部件都参与工作的25%以内。

4.即使在SOC剩余22%时候发现故障,通过对道路和负载的计算也能确保5小时内的温控设备模式下运营而等来救援。

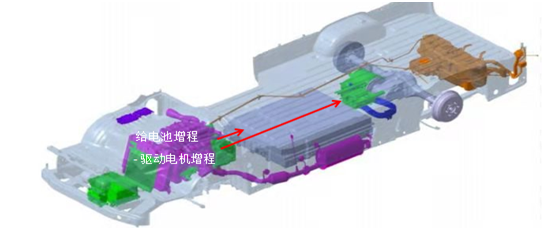

图1 增程提供动力工作示意图,进一步说明了增程提供动力的工作架构

(四)增程发电机直供温控设备的硬件通道

当BMS故障时候,发电机不能再给电池提供动力,增程发电机替代备电能通过发电机直驱完成运营;温控设备的外机供电电源是有电池包提供的380V/420V输出电压,经过高压PDU转换为350V供电,但发电机也有保留有发电后DCDC转换成350V的硬通道。

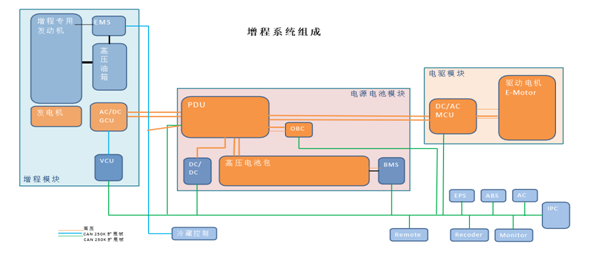

图2 增程工作原理框图,进一步说明了逻辑解析

(五)能量分配策略和模式

BMS进入故障以后,就不能电池供应电驱动和冷藏箱,只能由增程直接供,做能量分配,增程能量分配是从台架模拟各功率部件运行时候功率输出峰值和谷值和实际上对各工况下功率消耗结果修正,根据整车自重和载荷可能制定预测能量优先满足载荷要求的功率,根据实际功率反馈进行快速解耦及能量跟随快速从补电功率需求转变为驱动各模式下的功率需求,并持续的在行驶中自适应模糊控制以平衡高压油箱的汽油供给。

1.增加和标定增程的驾驶模式,如增程模式,驾驶模式,坡行模式,冷箱模式选择功率策略。

2.增程模式的功率维持策略控制原则是在最经济工况的3000RPM进行补电,让发动机转速在2900~3100直接还能产生100A的发电电量;通过功率计算核算所以配件需要的功率需求以及剩余续航里程能够支撑的运营公里数;通过功率模式组合,在不同模式减少不同的附件以达到功率匹配;通过实时记录进入不同模式之前系统对能量剩余SOC进行计算,得到能够维持目前工况下增程续航里程,补电续航里程,进行系统推荐配电功率组合的模式,通过软件对即充电即放电即直驱即温控设备供冷等矛盾工况进行匹配和功率计算,进而实现时间场景的矛盾处理。

3.逻辑匹配是防止硬件业务软件自身逻辑故障引起的功能失效。就比如在输出2500RPM下,确保温控设备运行就要2000W需要40A的电流给温控设备,但是整车如果要保持100KM时速运行就要确保60A,而最大的电流在SOC很低温度很低而且3000RPM才能出现峰值100A充电,所以这是矛盾的,必须对功能进行优化组合。

4.能量管理原则也是基于矛盾评估部件对功率需求的计算结果和把握,确定在于各模式下各多系统部件和控制器之间的主从关系,如果是主要的执行部件则优先确保充足的能源,对此我们基于市场调研上确定客户对冷箱关心点的等级:温控设备不失电,故障下的跛行速度,运营效率,冷箱空间大小,发电能耗,续航里程。因此通过工况可以确定增程模式,驾驶模式,坡行模式,冷箱模式是最贴合运营不失电的模式定。

A.跛行下冷箱还是要优先供电然后才是缓慢行驶;

B.冷箱模式下只有冷箱是充足供电并且驾驶供电是有限保障其它如空调系统控制,暖风系统控制,水泵、散热风扇控制,真空助力系统控制控制刹车,最高车速限速,配电盒、保鲜盒的继电器控制,远程锁车控制,VIN码存储功能,远程刷新,故障处理,高压互锁(用于充电的高压吸合),慢充电子锁控制等器件都可以随时停止;

C.驾驶模式是纯电输出模式属于能量消耗;

D.增程模式是持续补电模式属于能量的维持和消耗。

5.针对不失电优化服务,通过优化运营路线和实际驾驶行为升级单车司机的驾驶行为符合度匹配软件,减少人和车的磨合故障,进而持续优化失电事故发生,具体做法:

(1)增程系统的发动机ECU和发电机GCU上已进行电驱动场景模拟,通过VCU对发动机辅件进行控制协同,依据台架模拟的发动机和发电机最佳和经济工况点对能耗固定路线规划,对固定点功耗进行记录,通过不断记录和学习在不同路况下的发动机功率点,使得车行驶在平稳路况都能在最经济工况点。

(2)通过对故障和故障信息的解读和策略优化,对增程的ECU和GCU进行软件是优化在离线训练,将训练数据结果进行组合通过CAN对软件进行本地更新,通过每一次升级软件前的训练和运营过程驾驶行为的加强学习,使得后续发生故障的频次大大降低。以此避免发动机在出现故障下高负荷运行进一步的减少系统故障造成失电的风险。

拥有了以上能量分配策略上的加持,我们设计了一套针对不同产品和模式下的智能AI算法,来解决不同货品获取温度的需求一致性。

三、科技引领与创新迭代

东蒲联合科技作为福建省新能源冷链行业中的新兴科技企业,始终坚持以绿色低碳发展为理念,以实现“双碳”目标为指南,构建以电池驱动为主,助力增程为辅的动力系统,实现低碳节能和高效能比的核心竞争优势。特别是“利骋”新能源冷藏车项目科研攻关小组,经历近2年的不懈努力攻坚克难,加上协会助力协调推动金龙汽车和供应链联合创新,目前产品已进入量产阶段,使得这一创新技术获得两项国家发明专利,填补了福建省新能源冷链物流车的空白。在冷藏运输的过程中,制冷设备的稳定输出是确保果蔬预制菜和海鲜品质新鲜的保障,也能够更有效控制好温度、湿度及气体合理分布,还能针对打冷的技巧进行智能AI模式定制,做到一键随品控温,促使温控车在行驶途中平稳运行,这样就能有效降低货物出现“坏果”的情况。同时,也能实现不同场景模式下的节能效率与效益。“利骋”新能源冷藏车试运行成效显著,达到设计预期的目标。

未来我们将进一步深化场景和终端服务,依托团队核心资源,整合再深入定制服务,力争构筑温控AI生态圈,让普惠大众的生活分享到更多的“新鲜”与幸福!

图3 构筑AI温控系统生态圈

作者:

1. 辜雄 东浦联合科技(福建)有限责任公司

2. 吴宗明 福建省汽车工业行业协会